I / Les étapes de construction d'un pont

a) les

matériaux

Pour la construction d’un pont à haubans, rien n’est laissé au hasard et une bonne utilisation des matériaux est primordiale pour la sécurité et la

rigidité.

Tout d’abord, l’acier est utilisé pour les haubans, les voussoirs, l’ancrage, mais aussi pour le tablier ainsi que

pour d’autres parties de la structure soumis à des efforts importants.

L’acier est un alliage de fer et de carbone, il a pour avantage de pouvoir résister à des efforts de tractions importants.

Mais l’acier a aussi des inconvénients : fragilité aux basses températures, prédisposition à la fatigue. C’est pourquoi, de nos jours, l’acier est très bien

maîtrisé. Chaque partie du hauban reçoit une triple protection contre la corrosion (galvanisation, enrobage de cire pétrolière et gaine en polyéthylène extrudé) pour éviter la détérioration du matériel.

Par la suite, le béton est le deuxième produit le plus consommé pour cette construction.

Le béton actuel est à la base de ciment Portland (1824), cuit dans des fours à 1450 degrés avec un mélange de roches calcaires, silicieuses et alumineuses. Sa

solidité est le résultat d’une réaction d’hydratation.

De plus, ce matériau présente le gros avantage de pouvoir être employé à l’état plastique, voir fluide ; il peut donc être coulé en moule de n’importe quelle

forme et il se solidifie ensuite pour devenir comme de la roche qu’on aurait modelée.

De même, le béton se dégrade lentement et a donc une durée de vie plus ou moins importante (20 à 100 ans) selon sa composition.

Le béton résiste aussi très bien aux efforts de compression, mais mal aux efforts de traction, d’où l’ajout de renforts métalliques ou de renforts actifs est alors

nécessaire.

Ces renforts nécessitent chacun un type de matériel.

D’une part, les renforts métalliques se constituent de béton armé : lui-même fait à partir de barres d’acier noyées dans le béton, et utilisées dans les zones

soumises à des efforts de traction importants. Malheureusement, celui – ci présente un inconvénient : il peut se dégrader prématurément sous l’action de l’oxygène et de

l’humidité.

D’autre part, les renforts actifs se constituent de béton précontraint afin de renforcer le béton, surtout en traction, en y ajoutant des torons en acier. Le câble

est alors préalablement tendu, sur lequel on coule le béton puis on relâche les câbles pendant la prise : ceux-ci étant élastiques compriment l’ensemble et le renforce.

Pour les tabliers des ponts à haubans, on utilise cette technique pour solidariser l’ensemble des voussoirs par une précontrainte longitudinale.

Enfin, on rencontre également d’autres matériaux tels que le bois, la brique, les pierres, les chaux, ciments et mortiers, ainsi que la terre armée.

b) les

fondations

Les fondations ont pour but de reporter des charges (poids du pont, masse...) à un niveau convenable en fonction de la nature du terrain.

Tout d’abord, on distingue deux types de fondations :

- les fondations

superficielles

- les fondations

profondes

1. Les fondations superficielles

Si le niveau est proche de la surface du terrain, la fondation est

superficielle. Pour que ce niveau soit proche de la surface du terrain, les roches doivent être peu fissurées, saines, non désagrégées. C'est ainsi que sous les pylônes, on trouvera des semelles en béton non armé ou en béton

armé.

superficielle. Pour que ce niveau soit proche de la surface du terrain, les roches doivent être peu fissurées, saines, non désagrégées. C'est ainsi que sous les pylônes, on trouvera des semelles en béton non armé ou en béton

armé.

2. Les fondations profondes

Si le niveau convenable est très en dessous de la surface du terrain, la

fondation est profonde. Il arrive fréquemment qu'un sol de fondation

fondation est profonde. Il arrive fréquemment qu'un sol de fondation

présente une couche résistante, non pas en surface mais à une certaine profondeur. Il est indispensable d'appuyer la masse du pont sur la couche résistante par l'intermédiaire de pieux ou pilotis. Cependant, dans certains cas, il n'y a pas de couches résistantes en profondeur, dans ce cas on plante les pieux dans un matériau pas résistant, le pieu est alors flottant. Par exemple dans le sable fin, la résistance à l'enfoncement est alors provoquée par le frottement des couches de terrain sur la surface latérale du pieu. Par exemple dans la région de Nantes ou de Bayonne on trouve ce genre de construction. On distingue deux catégories de pieux : les pieux battus et les pieux forés.

Les pieux battus

Ceux-ci sont enfoncés dans le sol grâce à des « sonnettes de battage » munies de « moutons batteurs ». Les pieux battus refoulent,

au cours du battage, la matière qui constitue le milieu, ce qui mobilise parfaitement le frottement latéral qui peut atteindre au maximum la valeur de la butée. Ces pieux peuvent être préparés à

l'avance sous la forme de pieux en béton armé, en béton précontraint, en bois ou encore en acier. Ils peuvent être de section carrée, polygonale, circulaire. Ils peuvent être creux ou pleins.

Leur pied a le plus souvent la forme d'une pyramide mais parfois la partie inférieure comporte un bulbe pour augmenter la surface d'appui. La difficulté principale pour les pieux préfabriqués

réside dans la détermination de la longueur des pieux avant le chantier. Cependant au début du chantier on exécute des pieux d'essai qui permettent de préciser leur longueur. On peut également

battre le sol pour exactement adapter la longueur du pieu au terrain.

Les pieux forés

Ceux ci sont réalisés par extraction du sol et bétonnage en place. L'intérêt des pieux forés est de permettre la traversée de couches dures d'épaisseur

insuffisantes sur lesquelles s'arrêtaient éventuellement des pieux battus.

Le forage peut être exécuté mécaniquement ou à la main. Certaines machines permettent de réaliser à la base un élargissement de la section appelé patte d'éléphant et permet d'augmenter l'effet de pointe. L'emploi des techniques pétrolières permet, dans certains cas, de se passer de tubage en injectant dans le forage des boues à base d'argiles qui assurent le double rôle suivant:

Le forage peut être exécuté mécaniquement ou à la main. Certaines machines permettent de réaliser à la base un élargissement de la section appelé patte d'éléphant et permet d'augmenter l'effet de pointe. L'emploi des techniques pétrolières permet, dans certains cas, de se passer de tubage en injectant dans le forage des boues à base d'argiles qui assurent le double rôle suivant:

- équilibrer la poussée des terres par leur densité

- stabiliser la paroi des forages par la formation d'une couche

superficielle d'argile

La mise en place du béton exige de grandes précautions pour qu'il n'y ait pas de mélange avec la boue. Il faut carotter un certain nombre de pieux pour vérifier l'intégrité de la colonne de béton. Ces carottages permettent aussi de s'assurer du contact parfait du pieu avec le sol de fondations et de vérifier que le béton n'a pas été délavé par les eaux souterraines ou soulevé par l'arrachage du tube. Si le sol est le siège soit d'eaux circulante, très pures, soit d'eaux agressives chargées en sulfates ou en matières organiques, il faut utiliser des ciments spéciaux, résistant à l'action dissolvante ou à l'agressivité de ces eaux. Les pieux pourront être ferraillés sur toute leur hauteur ou simplement en tête, pour assurer leur liaison avec les massifs de fondation. Dans les régions de vent ou de poussée des terres, la reprise des efforts horizontaux est assurée en général par des pieux inclinés de 1 à 20 % et par des pieux armés de gros diamètre. Lorsque les pieux sont rassemblés par trois ou plus, ils sont couronnés par un massif unique. Lorsque leur nombre est inférieur à trois, les pieux sont réunis en tête par un massif unique et entrecroisés dans la direction perpendiculaire.

En voici quelques explications afin de mieux comprendre :

Voici les trois cas de sol possibles :

- pour un bon sol :

Ici, les fondations sont posées directement sur un sol stable.

Cette solution est la moins coûteuse.

La fondation est appelée ici « semelle ».

- pour

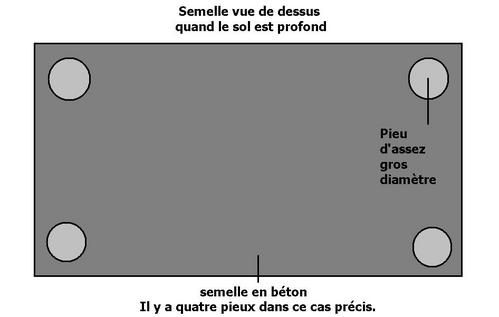

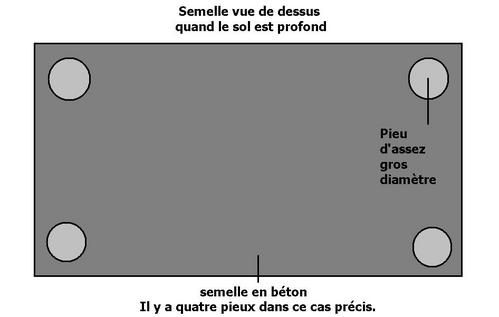

un sol mauvais puis bon :

Ici, le bon sol est assez profond.

On pose quatre pieux dans le mauvais sol instable jusqu’à atteindre le bon sol.

La fondation repose finalement sur un sol stable.

Cette solution est assez coûteuse.

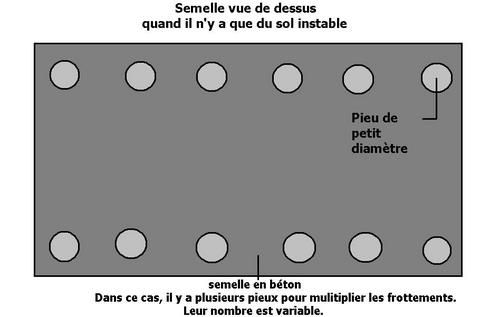

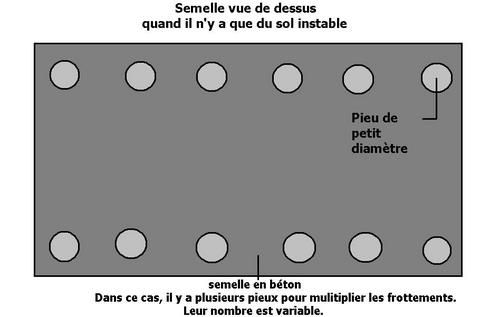

- quand il n’y a pas de bon sol

- quand il n’y a pas de bon sol

Ici, il n’y a que du sol instable. Pour que le pylône puisse résister à une très grande

force de compression, il faut placer de très nombreux pieux. Ainsi, il y a beaucoup de frottements et la structure devient stable.

Cette solution est extrêmement coûteuse.

On tient à préciser que les sols instables sont constitués d’argile ou de limon.

Au contraire, les sols stables sont constitués de calcaire, de granite ou de gneiss.

c) l’élévation des piles

Une fois, les fondations établies, les piles sont construites simultanément de chaque côté des rives, à l’aide de coffrage grimpant (au fur et à mesure que le

coffrage augmente, les piles s’élèvent de plus en plus).

d) le lançage du tablier

Ayant une grande distance entre les pylônes, et le tablier devant supporter le passage des véhicules sans s'affaisser ou s'écrouler, on ne peut pas

fabriquer un tablier en béton. En effet sur de grandes distances ce matériau cède sous son propre poids et celui des véhicules.

Les ingénieurs et architectes ont donc eu l'idée d'utiliser du béton précontraint sous forme de plaques (ce béton est très résistant sur des petites surfaces), puis de les assembler entre elles pour obtenir le tablier.

Les ingénieurs et architectes ont donc eu l'idée d'utiliser du béton précontraint sous forme de plaques (ce béton est très résistant sur des petites surfaces), puis de les assembler entre elles pour obtenir le tablier.

De plus, le tablier du pont travaille en compression et en flexion. C’est pourquoi, le rapport de prix entre l’acier de structure et le béton avec

les haubans détermine le choix du matériau composant le tablier :

· Béton

jusqu’à la portée d’environ 300m

· Mixte

acier – béton jusqu’à 500m environ

· Tout

acier au-delà de 500m

Par la suite, le tablier est construit des deux côtés de la brèche : les voussoirs sont installés à l’aide de grue, caillés et soudés. Puis,

l’installation des engins de levage, de transport et d’accueil des voussoirs s’effectue. Après, il y a la mise en place des voussoirs puis des soudages. Enfin, la mise en tension des haubans

est faite lors de l’avancement du tablier.

e) le

clavage

Afin de réaliser la liaison entre les deux parties d’ouvrages construites indépendamment, on réalise une mise en place du voussoir central ou la liaison à

mi-travée.

f) l’installation des pylônes

Par la suite, les pylônes sont dressés sur le tablier grâce à des machines (grues…)

g)

le haubanage

Une fois les pylônes installés, la mise en place des haubans s’effectue : c’est le haubanage.

h) la pose de

l’enrobé

Enfin, la dernière étape de construction est la pose de l’enrobé consistant à bitumer la route.